Lejearrangement - Rapporten - Styrkelære - Akselberegning - Tolerancer - Materialelære - Robot - Gokartberegning - Pladeklip

Maskinteknik A

Grundlæggende om materialelære - jern og stål

Råjern

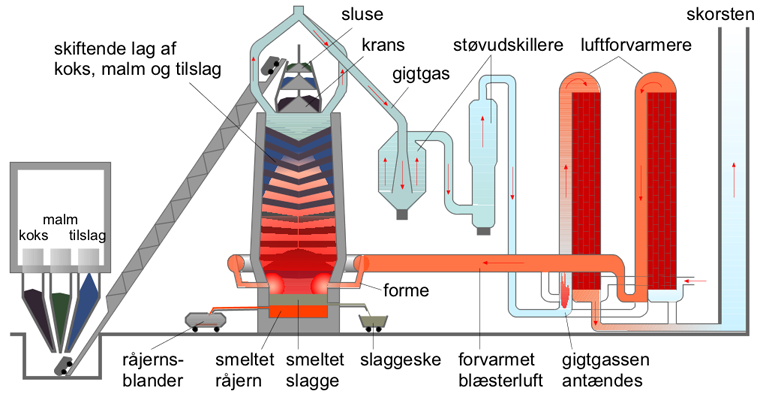

I en højovn smeltes jernmalm, koks og kalk ved en temperatur på op til 1700 grader.

Koksen er brændstoffet der sørger for at temperaturen kommer op på smeltepunktet, og at der dannes CO (kulilte) hvilket gør at jernmalmen fratages ilt og noget af kulstoffet.

Kalken fjerner urenheder i råjernet især kulstof, og beskytter også ovnens inderside. Efter smeltning danner kalken og urenhederne den slagge som lægger sig ovenpå råjernet. Slaggen er et overskudsprodukt.

Når råjernet tappes af ovnen, indeholder det 3-4% kulstof og kan ikke umiddelbart bruges.

Billede af højovn - kilde http://denstoredanske.dk/@api/deki/files/12865/=355442.801.png

Stål

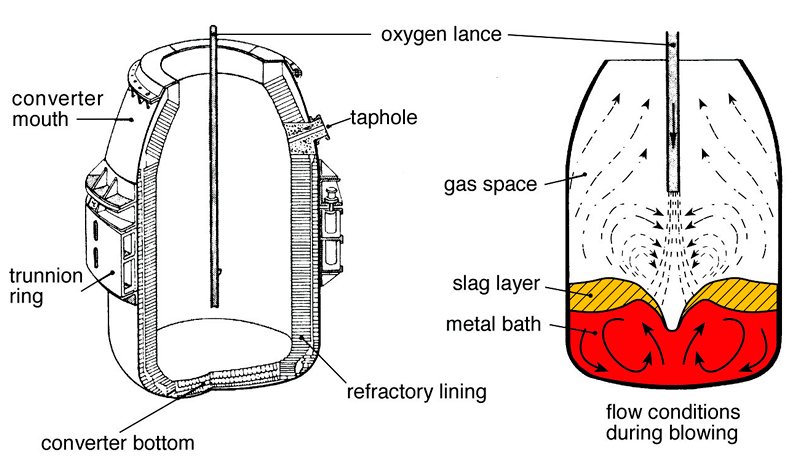

For at få omdannet råjernet til stål, skal det smeltes i en "konverter" for at få urenheder og kulstof fjernet.

|

C |

Si |

Mn |

P |

S |

Fe |

Råjern |

3,7 |

2,0 |

1,0 |

0,9 |

0,08 |

92,3 |

Stål |

0,2 |

0,15 |

0,35 |

0,06 |

0,05 |

99,2 |

Omdannelsen kan foregå i forskellige ovne, afhængig af hvilken kvalitet stål man ønsker. Meget anvendt er en oxygenovn.

Oxygenovn. Kilde: http://en.stahl-online.de/wp-content/uploads/2013/10/basic_oxygen_converter.jpg

Råjernet påfyldes ovnen sammen med fx metalskrot. Der blæses ren ilt ned i blandingen, via en "lanse". Herved bliver metallet kraftigt opvarmet, og alle urenheder koges/blæses væk. Råjernet omdannes til stål. På den måde kan fremstilles en portion stål.

Urenheder i stål

O – ilt |

Gør stålet skørt og nedsætter sejheden |

H – brint |

Medfører revnedannelse |

N – kvælstof |

Giver ældning |

S – svovl |

Gør stålet skørt/sprødt |

P – fosfor |

Gør stålet grovkornet og skørt/sprødt |

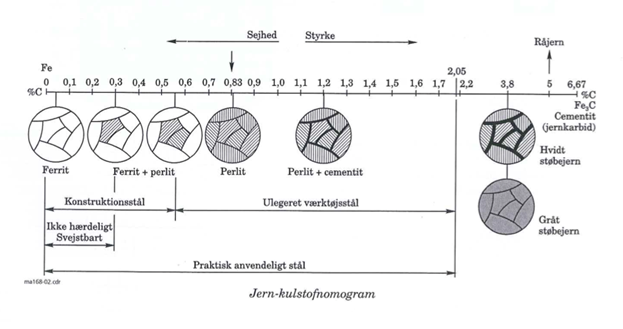

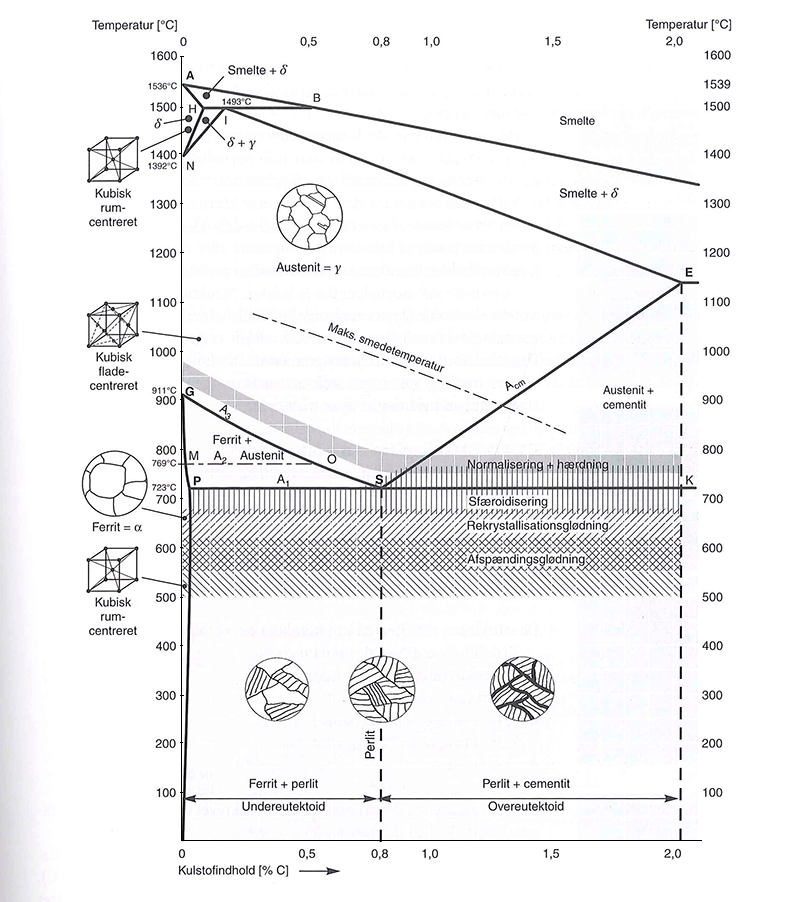

Udklip af jern-kulstofdiagram

Stål er jern med et kulstofindhold mellem 0 - 2,05%. Helt rent jern er meget blødt og ikke særlig stærkt, og kaldes ferrit. Det anvendes ikke i praksis. Kulstof i stål findes normalt som en kemisk forbindelse Fe3C (den kaldes cementit) eller evt. som grafit. Cementit kaldes jern-karbid og indeholder 6,67% kulstof, og jern-karbid (kulstof)diagrammet er det vi normalt anvender i maskinområdet.

Stål med præcis 0,83% kulstofindhold, kaldes perlit. Det hedder også eutektoid stål. Perlit består af cementit-lameller i en grund-blanding af ferrit.

Undereutektoid stål indeholder mellem 0 og 0.83% kulstof.

Kaldes også konstruktionsstål I afkølet tilstand består undereutektoid ståls normalstruktur af ferrit og perlit.

Stålet har en god sejhed og styrke. Sejheden tiltager med øget ferritindhold, og styrken tiltager med øget perlitindhold.

Kan bearbejdes med skærende værktøj. Kan svejses.

Overeutektoid stål, her er kulstofindholdet er over 0.83% og op til 2,05%.

Kaldes også værktøjsstål. I afkølet tilstand består overeutektoide ståls normalstruktur af perlit og cementit.

Stålet er meget skørt på grund af den store cementitmængde og kan normalt ikke bearbejdes med skærende værktøj. Men kan varmebehandles på forskellige måder (fx. sfæroidisering, blødglødning), så det bliver blødt og kan bearbejdes. Kan så efterfølgende hærdes og gøres hårdt igen.

Se også jern-kulstofdiagrammet sidst.

Ståltyper

Konstruktionsstål

Indeholder op til 0,55 % kulstof.

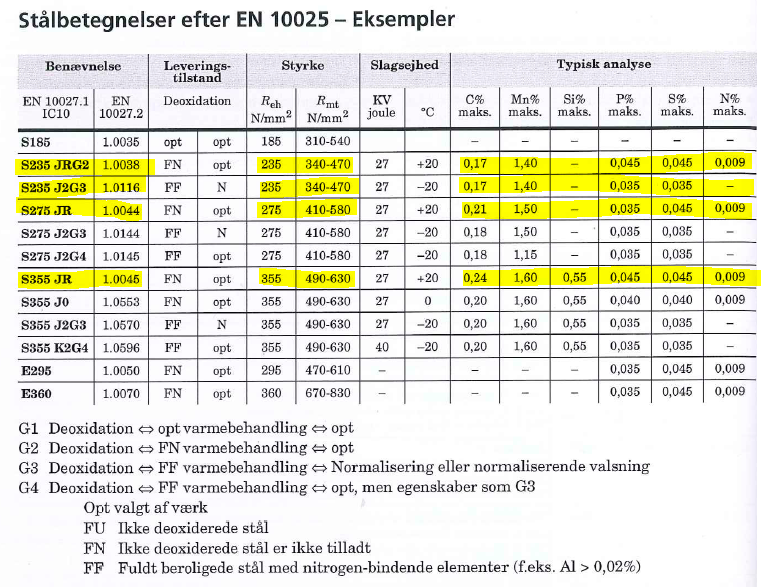

Anvendes til svejste konstruktioner og er billige. Normalt bruges S235, S275 eller S355. Flydespændingen Reh og max. trækstyrke Rmt kan ses i tabellen herunder.

Ved styrkeberegning skal man holde sig lidt under flydespændingen, for S235 er det regningsmæssige styrketal fyd = 201 N/mm2 og for S355 er fyd = 303 N/mm2.

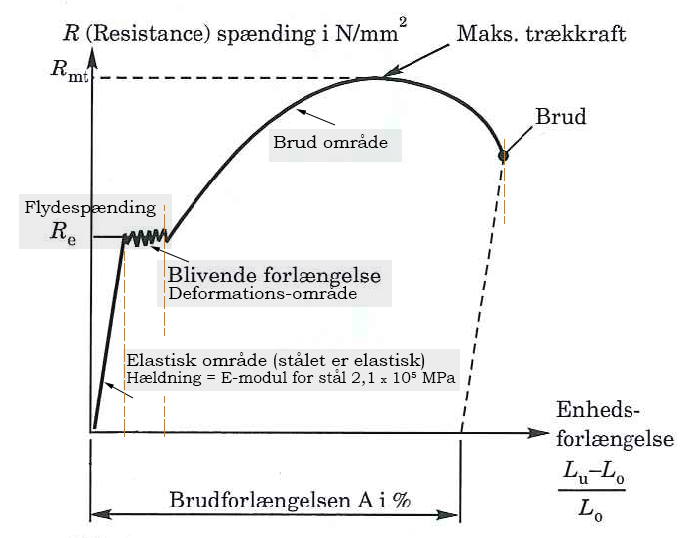

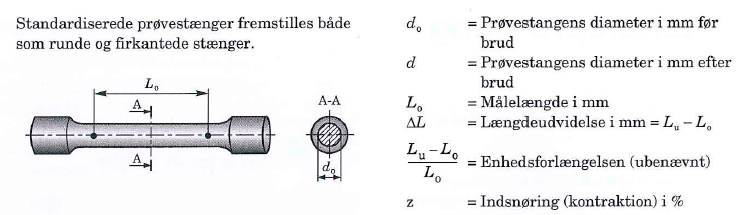

Fe (eller Re) er den kraft i [N] der betyder at stangen begynder at deformeres (blivende forlængelse). Fmt (eller Rmt) er den max. trækkraft i [N] stangen kan modstå kort inden den brydes over i to dele. Når man deler kraften med tværsnittets areal So findes materialespændingerne.

Arealet er So = π/4 ∙ do2.

Vejrbestandige stål

Cor-ten stål kan bedre modstå vejrets påvirkninger, og har dermed en god korrossionsbestandighed. Det opnås ved at tilsætte kobber og krom. I første omgang korrroderer stålet på overfladen, men "rusten" sætter sig tæt på overfladen og beskytter det indre materiale.

Der tilsættes fx kobber (0,25-0,55%), chrom (0,30-1,20%), fosfor (0,04-0,15%) og nikkel (0,1-0,6%). Eksempler på anvendelse af cortenstål er Odense Universitet, samt DSBs ledningsmaster til køreledninger. Endvidere bruges det til kanter i havebede og højbede.

Styrken af corten-stål svarer til alm. konstruktionsstål (fx S235 - S355), og de er svejsbare.

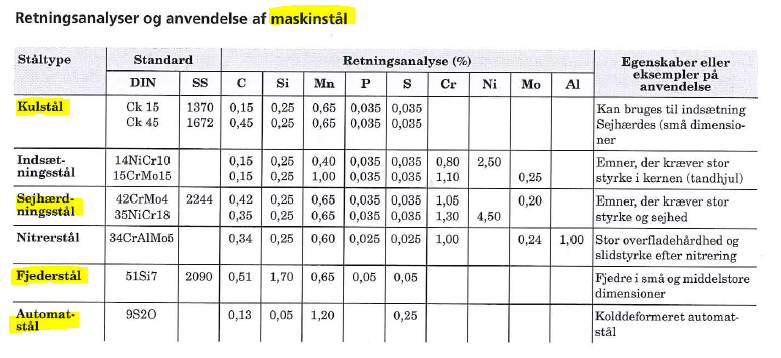

Maskinstål

Stål som anvendes til maskinkomponenter som aksler, tandhjul, ventiler mm.

Kan varmebehandles så man får en bedre styrke og hårdhed. Er ikke velegnet til svejste konstruktioner, men er bedst til spåntagende bearbejdning.

Automatsstål indeholder en smule svovl, eller bly for at gøre det "kortspånet" når der drejes eller bores i materialet.

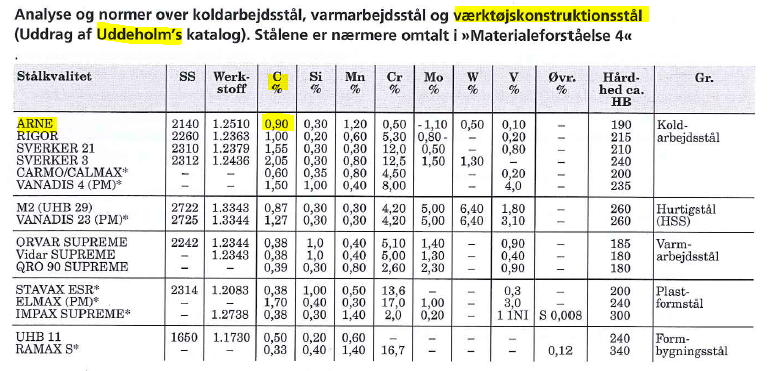

Værktøjsstål

Indeholder 0,5-1,5 % kulstof. Er oftest lavtlegeret (under 6 % legeringsstoffer), men kan også være ulegeret.

Bruges til håndværktøjer som har en stor styrke og beholder denne styrke ved den opvarmning som værktøjet udsættes for ved brug. Anvendes også til snit- og stanseværktøjer.

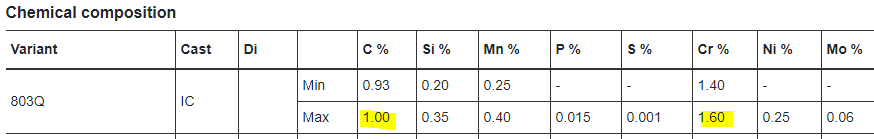

Kuglelejestål.

Kuglelejestål er et gennem-hærdbart stål, ofte betegnet "crom-stål" efter DIN/EN 100Cr6. Andre betegnelser fx SS 2258 (Svensk) og AISI E52100 (Amerikansk Standard). Det er beregnet til rullende kontakt og højtbelastede dele, derfor er det vigtigt at kunne gennemhærde stålet. Typisk sammensætning:

Der fås også kuglelejer i rustfrit materiale.

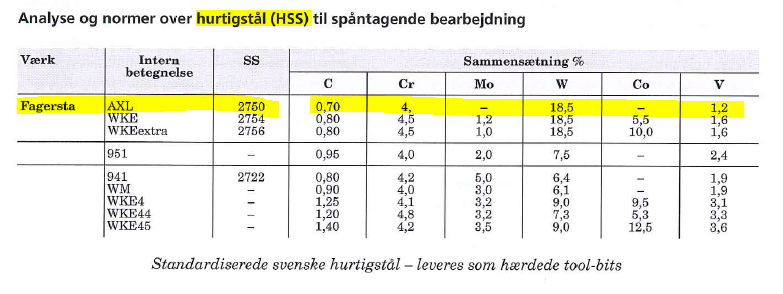

Hurtigstål

HS eller High Speed stål (HSS) er højtlegeret stål (over 6 % legeringsstoffer) med fx 18 % Wolfram, 4 % krom og 1 % vanadium. Anvendes til en lang række skærende værktøjer, fx metalbor og fræsere. Herunder er vist sammensætningen af HSS fra Fagersta.

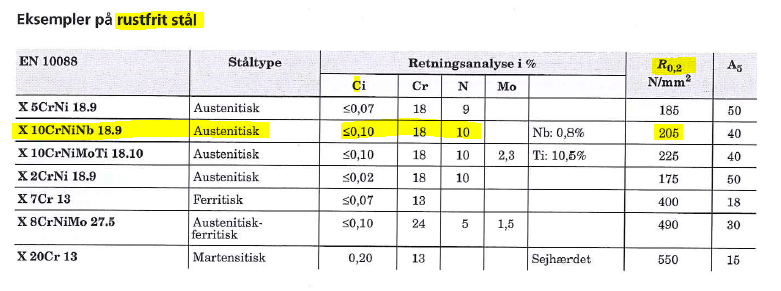

Rustfrit stål

Kaldes også rustfast stål, idet stort set alt stål kan ruste hvis det behandles forkert, fx hvis man svejser i materialet uden efterfølgende varmebehandling.

Indeholder mindst 12 % krom. Meget anvendt er 18/8 stål, som indeholder 18% krom og 8 % nikkel, fx AISI 304. Det anvendes på slagterier, eller mejerier til fx tanke, arbejdsborde og andre steder hvor hygiejnen er vigtig. Hvor alt skal kunne damprenses og descinficeres. Hvis materialet skal modstå syre/kraftige baser (fx mejerier) anvendes syrefaste stål. fx AISI 316L.

Rustfrit stål kan både være både magnetisk og umagnetisk.

Austenitiske stål er den mest anvendte ståltype, og omfatter bl.a. ståltyperne AISI 304 (rustfast) og AISI 316L (syrefast). Det er umagnetisk.

Ferritiske stål er magnetiske ved stuetemperatur og anvendes fx til køkkenvaske.

Martensitisk stål er magnetisk og har den største styrke af alle typer rustfrit stål. Det anvendes fx til kirurgiske instrumenter og køkkenknive.

Bemærk at kulstofindholdet er meget lavt, typisk fra ca. 0,02 - 0,10%. Martensitisk rustfrit stål op til 0,2%.

Ulegeret stål

Indeholder mellem 0 - 2 % legeringselementer (herunder kulstof) og en mindre mængder af forskellige andre stoffer.

Legeret stål

Stålets egenskaber ændres ved at tilsætte legeringsstoffer. Ofte er man interesseret i at øge stålets flyde- og brudgrænse, at opnå sejhed eller at gøre stålet rustbestandigt.

Legeret stål med lavt kulstofindhold kan svejses som almindeligt konstruktionsstål, men man skal være opmærksom på elektrodetypen. Legeret stål har tendens til at selvhærde som kan gøre svejsestedet skørt, men det kan undgås ved at gøre afkølingstiden længere.

Lavtlegeret stål indeholder mellem 2 - 6 % legeringselementer. Højtlegeret stål indeholder over 6% legeringselementer.

Legeringsstoffer.

Grundstof |

Mængde |

Virkning |

Si – silicium |

Op til 1 %

Op til 12 % |

Sikrer deoxidationen (af-iltning) |

Mn – mangan |

0,1-0,5 % |

Danner slagge |

Ni – nikkel |

|

Sænker hærdetemperaturen |

Cr – krom |

Op til 30 % |

Forbedrer hærdeegenskaber |

W – wolfram |

|

Øger hårdhed |

V – vanadium |

Op til 2,5 % |

Forbedrer slidstyrken og sejheden |

Al – aluminium |

|

Sikrer deoxidationen, dvs. at det binder ilten og kan også neutralisere nitrogenet |

Co – kobolt |

|

Gør stålet varmebestandigt hvilket betyder at det holder hårdheden ved høje temperaturer |

Mo – molybdæn |

|

Som kobolt, men sammen med krom forbedrer det stålets korrosionsbestandighed |

Pb - bly |

|

Gør stålet kortspånet (automatstål) |

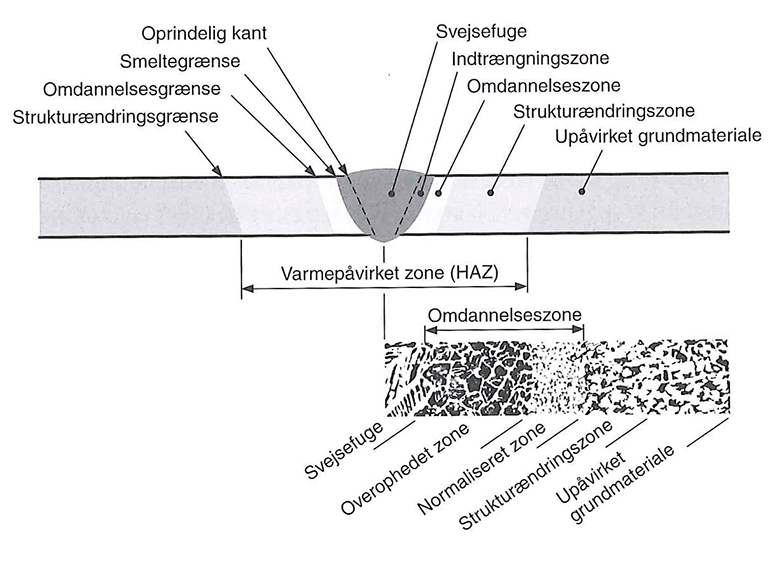

Svejsning og svejsefejl

Varme omkring svejsestedet (svejsefugen), bevirker at der kan optræde forskellige fejl. Der kan fx opstå revner i svejsefugen, der dannes ved de høje temperaturer. Varmepåvirkningen kan medføre skævhed og geometriske kastninger, da materialet vrider sig. Der kan opstå øget ældning, der gør stålet sprødt. Også nedsat sejhed, der dannes det hårde martensit-materiale, der gør svejsestedet sprødt.

Problemer kan afhjælpes ved fx. forvarmning af svejsestedet (fx ved svejsning i kraftige materialer). Det er vigtigt at vælge den rette svejsemetode og tilsatsmateriale. Svejsningen kan også efterfølgende varmebehandles ved let opvarmning (normalisering).

Varmebehandling af stål

Hærdning

Man hærder et stål for at få en bedre styrke, hårdhed og mere slidstærkt. Ud fra jern-kulstof-diagrammet, kan man se hvilke temperaturer stålet skal op på med en bestemt kulstofmængde.

Kilde: http://www.fagteori.dk/ |

Stål med over 0,3 % kulstof kan hærdes. Stålet opvarmes til austenitområdet, herved opløses kulstoffet og grundmaterialet får en anderledes hård struktur. Hærdetemperaturen og hærdetiden er afhængig af stålets sammensætning (kulstofindholdet) og hvilke egenskaber der ønskes. Hærdetemperaturen skal holdes i så lang tid, at hele emnet får austenit-strukturen. Det kan være fra meget kort tid (knivblade, savklinger) - eller op til flere timer (store tunge emner aksler og tandhjul). Stålet bratafkøles (i vand eller olie) til en lav temperatur (ca. 60˚ C), hvorefter det anløbes ved opvarmning til ca 400˚ C, med efterfølgende afkøling til stuetemperatur. Processen "hærdning og anløbning" kaldes "sejhærdning". Hærdningen kan foregå i ovn, esse eller ved opvarmning med en autogensvejser. |

Indsætning

Hvis man kun ønsker at overfladen skal være hård og slidstærk på fx tandhjul, kan man tilsætte kulstof på det yderste lag. For at kulstoffet kan ”vandre” ind i emnet, skal det opvarmes til ca. 900˚.

Emnet lægges i en kasse med ståljernspåner og opvarmes til 850-950˚. Glødetiden afhænger af hvor tykt det hårde lag skal være. Ved 3 timer vil laget være ca. 1 mm tyk. Kulstofindholdet vil være på ca. 1 % i overfladen. Herefter kan tandhjulene hærdes, så overfladen bliver hård og slidstærk, mens det indre materiale beholder sin sejhed.

Anløbning

Efter en hærdeproces skal emnet anløbes. Ved processen er stålet blevet skørt på grund af spændinger ved afkølingen, og der kan være fare for at det revner ved brug. Disse spændinger fjernes ved at opvarme emnet til en temperatur på 300˚ - 500˚, så emne bliver sejhærdet

Overfladebehandling

Generelt om overfladebehandling

Årsagen til at man vil give et metal en anden overflade er først og fremmest for at undgå korrosion (rustdannelse). Der kan også være årsager som at gøre metallet mere slidstærkt, få en anden friktion eller at forskønne metallet.

Forzinkning

Også kaldet galvanisering. El-gavanisering er en kemisk proces, hvor stål gives en zinkbelægning ved at nedsænke emnet i et kar med væske. Emnet tilføres strøm og bliver negativt. Positive ioner fra det overflademateriale man ønsker vil herefter vandre over til emnet.

Processen kan også foregå ved at stålet eller jernet renses og dyppes i et kar med flydende smeltet zink der har en temperatur på ca. 460 °C. Der dannes et lag zinkoxid, der beskytter stålet fra at ruste. Galvanisering er derfor ofte brugt som rustbeskyttelse til f.eks. autoværn, lygtepæle, søm, skruer og beslag.

Forcromning

Foregår i princippet på samme måde som el-galvanisering. Man opnår her en blank og glat overflade. Metoden anvendes specielt i bil-, VVS- og møbelindustrien. Vandhaner fremstilles ofte af messing, og gives en forcromet overflade.

Andre overfladebelægninger

Maling af metaller, hvor overfladen først skal affedtes og grundes, giver også en beskyttende overflade.

Indsmøring af olie som lægger sig som en glat hinde på metallet.(fx tectyl ved undervognsbehandling)

Indenfor levnedsmiddelbranchen belægges fx metal-dåser indvendigt, inden der påfyldes indhold (fx flåede tomater, makrel i tomat, kidneybeans).

Ståldelen af Jern-kulstofdiagrammet.

Kilde: Materialebogen, H.C. Dam m.fl., Nyt Teknisk Forlag.

Kilde: Materialelære fra Erhvervsskolernes Forlag.